溶接技術

プロセスの革新

顧客のコスト削減や品質改善に寄与し、さらには車両の軽量化につながる最先端の溶接技術を、Magnaでは採用しています。

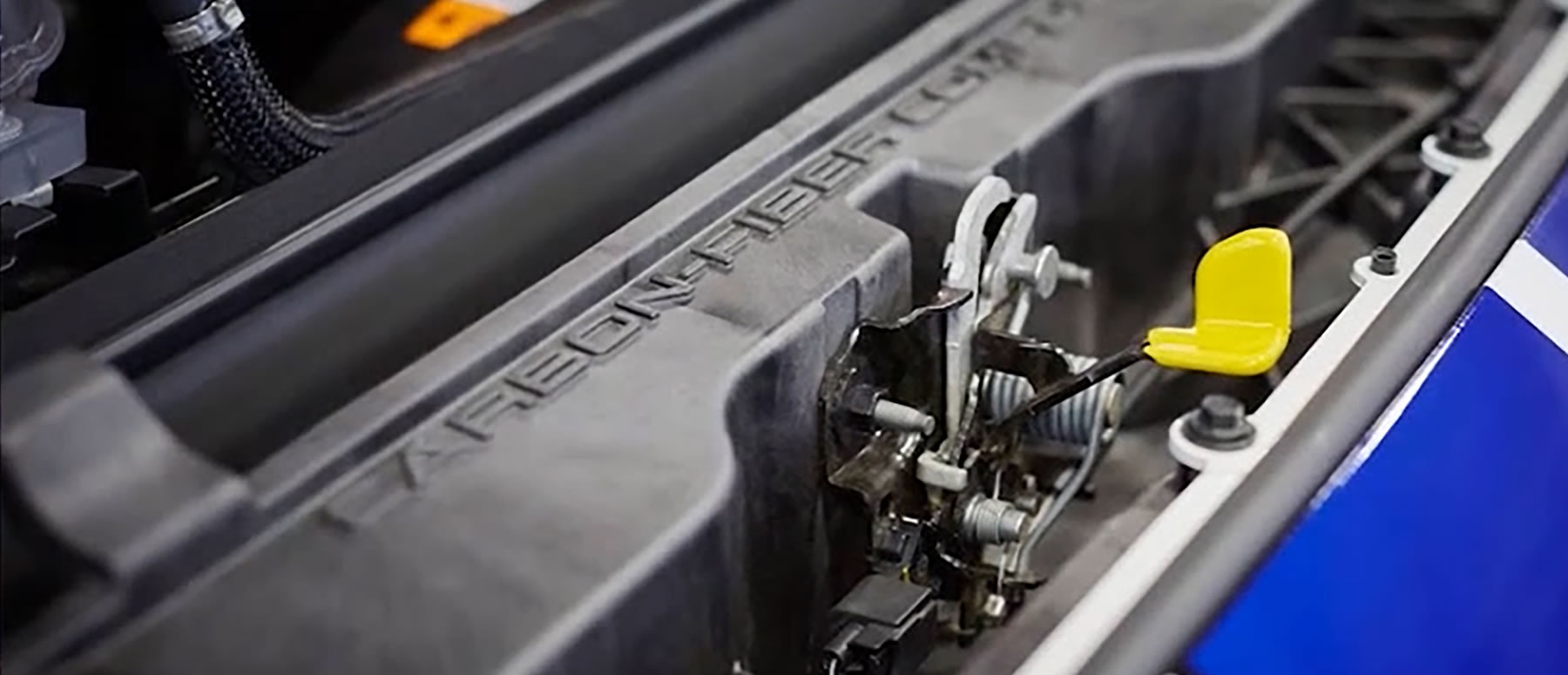

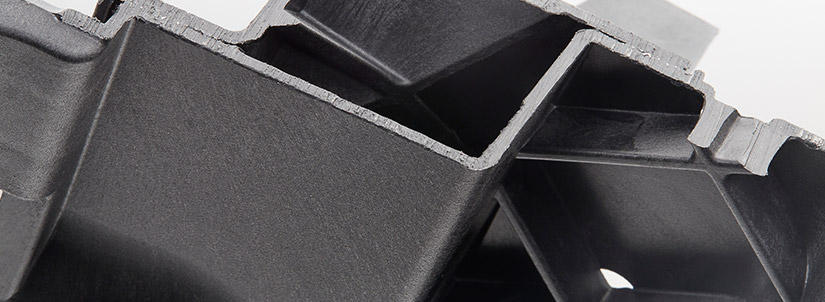

抵抗インプラント溶接

接着剤なしで費用効果の高い溶接

溶接または継手を形成するための2つ以上のプラスチック部品の接合は、自動車部品の製造中にしばしば必要とされます。自動車用途におけるプラスチック材料の使用が増加するにつれて、そのような部品を溶接するより多くの方法が必要となります。抵抗インプラント溶接は、電流を使用して材料を接合するボックスセクション構造を作成するために使用することができます。これは、接着剤を使用せずに低エネルギー基材に接合または溶接する費用対効果の高い迅速な方法です。

プロセス効率

抵抗インプラント溶接は、ほぼすべての熱可塑性プラスチックに適用できる簡単な技術です。溶接時間は比較的短く、ほとんどの用途において、通常60秒未満です。その結果、プロセス効率が向上します。

費用対効果の高い

スタンピング、ツーリング、組立装置を廃止することにより、お客様のコスト削減につながります。

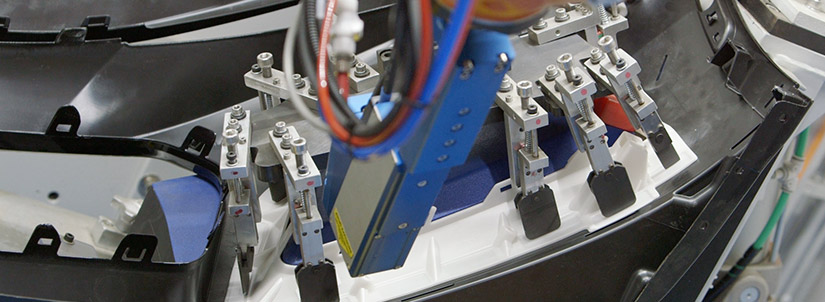

ねじり溶接

自動車用バンパーのための精密接合

ねじり溶接は、自動車用ダッシュボード製造において、熱可塑性オレフィン(TPO)を結合します。機械は高周波数で振動し、摩擦を形成し、ダッシュボードやブラケットなどの2つのTPO構成要素が正確に融合します。Magnaは、自動車用ダッシュボードの製造において、TPOを接合するために、ねじり溶接を初めて使用しました。

軽量化

ねじり溶接プロセスは、薄肉材料でうまく機能し、厚肉化は不要です。このプロセスにより、Magnaは、従来のウォールストックに比べて約10%の質量削減が達成できます。このため、ねじり溶接は、ますます厳しくなる世界の排出基準に適合するように、軽量化の取り組みを優先して、OEMをサポートします。

材料削減

ねじり溶接プロセスによる重量削減は、材料コストの削減により、コスト削減につながります。

レーザー切断および溶接

プロセス改善により価値を創造する

Magnaのレーザー切断/溶接プロセスは、薄型部品を使用することで柔軟性を提供し、薄肉部品を使用することで軽量化を実現します。また、従来型のパンチ/溶接機の必要性がなくなり、投資と床面積が節約されます。

柔軟な製造能力

レーザー切断と溶接は、二次加工が必要な場合に柔軟な製造能力を提供します。レーザー装置は、複数の小容量プログラムをサポートし、複数の専用パンチおよび溶接セルを置き換えることができます。

レーザー切断

高度なレーザー切断技術により、パンチ/金型サイズを制限する必要がなくなり、セルを通した柔軟性が向上します。レーザー切断は、別のサイズの穴を加工するために別個の機械全体を使用するのではなく、単純なプログラミングの変更で、穴のサイズを即座に変更できるようにします。

レーザー溶接

先進的なレーザー溶接技術は、リードスルーなしでより薄い壁材を溶接することができ、組立全体で軽量化を実現します。これにより、製造業者は、より少ない溶接面積を使用し、より高い引っ張り力を達成することができます。これによりブラケットの設置面積が減少し、レーザー溶接に必要なフランジが小さくなるため、パッケージング能力が向上します。