Die größten Herausforderungen beim Aufbau eines stabilen Automobil-Zulieferernetzwerkes

- Klaus Drobnak

- Mai 26, 2022

- 3 Min. Lesezeit

Automobil-Zulieferer spielen eine entscheidende Rolle im Fahrzeugherstellungsprozess. Sie machen den größten Teil der Fertigungsumgebung aus und sind für die Bereitstellung der meisten Systeme und Komponenten in einem Fahrzeug verantwortlich.

Dieser Artikel gibt einen Überblick über Automobil-Zulieferer und die Herausforderungen, denen Startups beim Aufbau eines eigenen Automobil-Zulieferernetzwerkes gegenüberstehen können.

EINE EINFÜHRUNG IN AUTOMOBIL-ZULIEFERERNETZWERKE

In der Regel wird nur eine geringe Anzahl von Fahrzeugkomponenten direkt im eigenen Haus produziert. Die meisten Systeme und Einzelkomponenten werden von Zulieferern bereitgestellt. Ein durchschnittliches Fahrzeug besteht aus Systemen, die von Hunderten verschiedener Versorgungsstandorte stammen. Die Qualität eines Fahrzeuges hängt somit auch von der Qualität des zu dessen Herstellung benötigten Liefernetzwerkes ab.

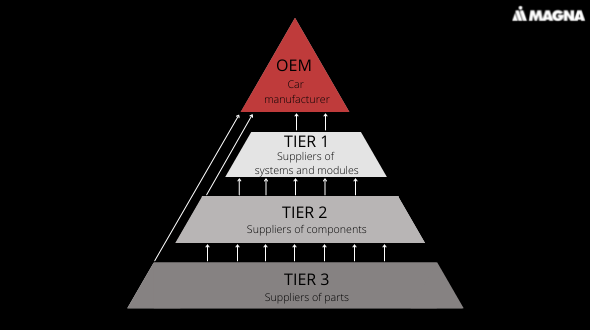

Automobil-Zulieferer werden in drei Kategorien oder „Tiers“ eingeteilt:

• Tier 1: Lieferanten, die Systeme und Module bereitstellen. Sie sind für die Entwicklung und Produktion verantwortlich und liefern direkt an den Fahrzeug-Hersteller. Ein Beispiel wäre ein Batterielieferant für Elektrofahrzeuge.

• Tier 2: Komponentenlieferanten, die Teile an Tier 1 liefern (z. B. Batteriegehäuse). Diese werden oft als „Build-to-Print“-Lieferanten bezeichnet und sind nicht an der Systementwicklung beteiligt.

• Tier 3: Lieferanten von Rohmaterial (z. B. Kunststoffgranulat für Gehäuse) und Normteilen (z. B. Schrauben und Verbinder für Kabelbäume).

Da Gesamtfahrzeug-Hersteller (OEMs und Marktneueinsteiger) normalerweise nur mit Tier 1-Lieferanten (bzw. sehr selten und in weitaus in geringerem Maße mit Tier 2-Lieferanten) direkt interagieren, bezieht sich der Begriff „Lieferanten“ in diesem Artikel ausschließlich auf Erstere.

DER AUFBAU EINES VERSORGUNGSNETZES

Einer der wichtigsten Faktoren beim Aufbau eines Versorgungsnetzes ist die Berücksichtigung der Transportentfernung. Wenn ein Marktneueinsteiger plant, einen Standort im Grünen aufzubauen, sollte sich dieser Standort dennoch in der Nähe möglichst vieler Schlüssellieferanten befinden. Die Nähe zu Lieferanten ist zeit- und kostensparend. Dies reduziert auch den ökologischen Fußabdruck des Fahrzeuges, was für das Unternehmen auch in Hinblick auf die regionalen Klimavorschriften zuträglich ist.

Welche Automobil-Zulieferer sind die wichtigsten?

In der Regel ändern sich die Schlüssellieferanten bei der Herstellung unterschiedlicher Fahrzeuge nicht wesentlich, es sei denn, es handelt sich um grundlegend verschiedene Fahrzeugtypen mit stark variierenden Eigenschaften. Die allgemeinen Anforderungen an Lieferanten sind beispielsweise nicht dieselben bei der Entwicklung von E-Fahrzeugen oder Fahrzeugen mit Verbrennungsmotor.

Der wichtigste zu berücksichtigende Faktor ist die Komplexität der gelieferten Teile. Komplexere Systeme wie E-Antriebe, EV-Batterien oder ADAS (Advanced Driver Assistance System) haben tendenziell einen längeren Entwicklungszeitraum. Um einen effizienten Entwicklungs- und Produktionsprozess zu gewährleisten, sollten die jeweiligen Lieferanten daher so früh wie möglich eingebunden werden. Dies geschieht vorzugsweise in der Konzeptphase, sobald die Ziele der Systeme klar definiert sind.

Darüber hinaus muss das Versorgungsnetz des jeweiligen Automobil-Zulieferers berücksichtigt werden. Wenn dieser mit längeren Wartezeiten für seine eigenen Werkzeuge oder Zulieferteile rechnen muss, wirken sich diese Verzögerungen logischerweise auch auf den Produktionsstart (SOP – Start of Production) aus und müssen dementsprechend in den Zeitplan des Fahrzeugherstellungsprozesses einfließen. Auch potenzielle Fehlmengen oder die geopolitische Lage der Werkstandorte der Lieferanten können Unterbrechungen der Lieferketten verursachen und dürfen demnach nicht außer Acht gelassen werden.

Wie viel sollte selbst produziert werden?

Neue Marktteilnehmer sind üblicherweise mit der Frage konfrontiert, wie viel Kontrolle sie über ihre Vision und ihren USP auf dem Markt haben werden. Es erscheint auf den ersten Blick widersprüchlich, einerseits mit mehreren externen Lieferanten zusammenzuarbeiten, die auch konkurrierende Automobil-Hersteller beliefern, und andererseits ein einzigartiges Fahrzeug schaffen zu wollen, das sich von den Produkten anderer Marktteilnehmer abhebt. Dennoch ziehen es die meisten Automobil-Hersteller vor, einen Großteil der Entwicklung ihrer Systeme und Module an Systemlieferanten auszulagern, anstatt die immensen Kosten zu tragen, die mit einer hohen Fertigungstiefe einhergehen.

Es gibt zwei weitere Gründe, warum Outsourcing üblicherweise vorteilhafter ist:

1. Lieferanten sind spezialisierte Hersteller. Viele Systeme weisen einen hohen Grad an Komplexität auf und ihre Herstellung erfordert daher Geschick und Erfahrung. Anbieter solcher Systeme verfügen in der Regel über das notwendige Know-how und die Infrastruktur, um diese Systeme so effizient wie möglich zu entwickeln und herzustellen. Dabei profitieren sie auch von den Erfahrungen aus vergangenen Projekten.

2. Auch Anbieter wollen sich von der Konkurrenz abheben. Letztendlich sind Lieferanten und ihre Kund_innen gleichermaßen aufeinander angewiesen, um ihre jeweiligen Geschäfte am Laufen zu halten. Gute Automobil-Zulieferer kennen die aktuellen automobilen Trends hin zu mehr Fahrzeugindividualisierung und entwickeln in ihrem eigenen Interesse neue und einzigartige Lösungen für den Markt. Aus diesem Grund stehen die Qualität und die technische Einzigartigkeit des Gesamtfahrzeuges keinesfalls im Widerspruch zur Auslagerung von Systemen an spezialisierte Automobil-Zulieferer.

In vielen Fällen wechseln OEMs von der internen Systementwicklung und -produktion zu einer externen Lösung, bei der Systeme von externen Partnern bereitgestellt werden. Für Marktneueinsteiger ist es oft sinnvoller, Systeme zu kaufen, als die notwendigen eigenen Kapazitäten aufzubauen. Darin liegt die Bedeutung von Systemlieferanten.

HERAUSFORDERUNGEN BEIM AUFBAU EINES AUTOMOBIL-ZULIEFERERNETZWERKES

Der Aufbau und die Pflege eines Fahrzeug-Zulieferernetzwerkes ist wohl eine der umfassendsten und komplexesten Aufgaben im Fahrzeugentwicklungsprozess. Der Umfang eines Automobil-Zulieferernetzwerkes kann durchaus beängstigende Maße annehmen. Der Aufbau eines solchen erfordert daher eine genaue Koordination und einen äußerst straffen Zeitplan, der nur sehr wenig Raum für Fehler lässt. Ausschlaggebend dafür ist jedoch nicht nur die Anzahl der benötigten Automobil-Zulieferer. Startups sollten darüber hinaus noch eine Reihe weiterer Faktoren beachten.

Onboarding von Automobil-Zulieferern

Marktneueinsteiger haben manchmal Schwierigkeiten, Lieferanten für ihr Projekt zu finden. Da sie sich auf dem Automobilmarkt noch nicht etabliert und noch keinen Ruf aufgebaut haben, stehen Zulieferer einer Zusammenarbeit möglicherweise zögerlich gegenüber. Des Weiteren können die Herausforderungen, mit denen Marktneueinsteiger während ihrer ersten Schritte auf dem Automobilmarkt konfrontiert sind, zu Verzögerungen oder sogar zum Abbruch ihrer Projekte führen – ein Risiko, das viele Anbieter nicht eingehen möchten. Auch wenn Projekte realisiert werden, arbeiten Marktneueinsteiger in der Regel mit geringeren Produktionsvolumina als OEMs, bis ihre Marke am Markt akzeptiert wird. Dies könnte Lieferanten zusätzlich entmutigen, da dadurch höhere Produktionskosten im Verhältnis zu den erwarteten Gewinnen entstehen können.

Sicherstellung der Lieferantenqualität

Sobald Automobil-Zulieferer an Bord sind, liegt es in der Verantwortung des Startups, dass Qualitätsstandards eingehalten werden. Das Startup und die Zulieferer bleiben in ständigem Kontakt durch die Abteilung für Qualitätssicherung (Supply Quality Assurance – SQA), deren Aufgabe es ist, sicherzustellen, dass der Lieferant seine vordefinierte Kapazitätsplanung (Run@Rate)1 einhält, dass Anpassungen effizient und zeitnah erfolgen und dass Prozesse generell nach den Vorstellungen des Startups verlaufen.

Koordination des Versorgungsnetzes

Wie bereits erläutert, setzen moderne Automobil-Hersteller vermehrt auf die Zusammenarbeit mit spezialisierten Zulieferern, um die Qualität ihrer Fahrzeugsysteme und -komponenten zu verbessern. Die größte Herausforderung für den Marktneueinsteiger besteht dann darin, diese Systeme in das Gesamtfahrzeug einzubauen.

Dieser Prozess ist sehr komplex. Wenn Neueinsteiger am Markt erfolgreich sein wollen, müssen sie in der Lage sein, Hunderte von Systemen und Komponenten zu konzipieren, zu koordinieren und zu integrieren. Das Gleiche gilt für die Organisation ihres Netzwerkes an Zulieferern.

Die Koordination eines Liefernetzwerkes erfordert wertvolle Zeit, die in der Automobilentwicklung üblicherweise knapp ist. Abgesehen davon kommt es während des Herstellungsprozesses zwangsläufig zu Verzögerungen. Die häufigsten Ursachen dafür sind:

- Änderungen in der Stückliste und im Konzept, was dazu führt, dass Lieferanten ihre aktuelle Liefer- und Produktionskette anpassen müssen, was wiederum Auswirkungen auf den Lieferzeitplan hat.

- Verkürzte Entwicklungszeiten und fehlende Kommunikation zwischen den Beteiligten können dazu führen, dass gelieferte Komponenten möglicherweise nicht den erwarteten Qualitätsstandards entsprechen.

- Lieferanten können ihrerseits Probleme mit Lieferketten haben. Beispielsweise führte die Lithiumknappheit im Jahr 2021 zu weltweiten Verzögerungen bei der Produktion von Batterien für Elektrofahrzeuge.

Wie man Herausforderungen angeht

Viele der hier erwähnten Herausforderungen lassen sich auf Missverständnisse oder unklare Vertragsbedingungen zwischen den Parteien zurückführen. Ebenso kann eine ineffiziente Kommunikation innerhalb des Zulieferernetzwerkes zu Problemen führen. Der beste Weg, solche Probleme zu vermeiden, ist die Entwicklung solider Kommunikationsstrategien. Dies kann auf zwei Arten erreicht werden, und zwar

- durch klar definierte Richtlinien und Verträge, die die Verantwortlichkeiten beider Parteien festlegen (z. B. RACI – Responsibility Assignment Matrix) sowie

- durch eine solide und effiziente digitale Infrastruktur als Schnittstelle zwischen dem Startup und seinen Partnern.

AUFBAU EINES VERSORGUNGSNETZES MIT FERTIGUNGSPARTNERN

Durch die Partnerschaft mit einem etablierten Hersteller kann der Prozess des Aufbaus eines Versorgungsnetzes für Marktneueinsteiger erheblich erleichtert werden. Hersteller sind oft selbst OEMs oder Tier 1-Supplier, verfügen also bereits über ein etabliertes Lieferantennetzwerk. Zu diesem erhalten Startups Zugang, sofern sie sich für eine Zusammenarbeit mit dem Fahrzeug-Hersteller entscheiden.

Die Vorteile einer Zusammenarbeit mit Fertigungspartnern beschränken sich allerdings nicht nur auf deren Zugang zu Systemlieferanten. Mit einem etablierten Namen hinter dem Projekt gelingt es Marktneueinsteigern auch viel einfacher, neue Lieferanten in ihr Netzwerk aufzunehmen. Der Einstieg in das komplexe Umfeld der Automobilwelt funktioniert am besten, wenn neue Akteure schnell Netzwerke herstellen können. Auch dabei kann die Zusammenarbeit mit einem Fahrzeugs-Entwicklungs- und -Produktionspartner von Vorteil sein.

Ganz allgemein kann eine Kooperation den Fahrzeugentwicklungsprozess enorm beschleunigen. Fertigungspartner wie Magna sind erfahrene Spezialisten in der Gesamtfahrzeugfertigung. Mit Anbietern für einzelne Systeme auf der einen Seite und einem Hersteller für das Gesamtfahrzeug auf der anderen Seite haben Startups gute Chancen auf eine erfolgreiche Umsetzung ihrer Fahrzeugvision.

ZUSAMMENFASSUNG

Der Aufbau eines Liefernetzwerkes erfordert viel Zeit und Mühe, da für die Herstellung eines einzigen Fahrzeuges Hunderte von Lieferanten auf Systemebene (Tier 1-Lieferanten) erforderlich sind. Bevor ein Startup mit dem Aufbau seines Liefernetzwerkes beginnen kann, muss es zunächst die wichtigsten Lieferanten identifizieren sowie bestimmen, wie viel es von seiner Entwicklung und Produktion auslagern möchte.

Die größten Herausforderungen beim Aufbau des Zulieferernetzwerkes stehen im Zusammenhang mit dem für den Prozess verbundenen Zeit- und Kostenaufwand. Dieser beinhaltet das Onboarding von Lieferanten bzw. die Sicherstellung einer guten Zusammenarbeit, Kommunikation und Produktqualität. Die Kooperation mit einem Fertigungspartner erweist sich für Marktneueinsteiger insofern als profitabel, als sie auf ein bereits bestehendes Netzwerk zurückgreifen sowie einen bekannten Branchennamen als Unterstützung für ihr Projekt gewinnen können, was den Onboarding-Prozess von Zulieferern erheblich erleichtern kann.

Der Auf- und Ausbau eines Zulieferernetzwerkes geschieht nicht von heute auf morgen. Es handelt sich um einen Prozess, der das gesamte Fahrzeugprojekt durchzieht. Mithilfe einer gut geplanten und koordinierten Kooperation mit kompetenten Lieferanten lässt sich letztendlich ein jedes Fahrzeugprojekt leichter zum Erfolg führen.

1 Die Run@Rate misst, wie schnell Systeme und Komponenten unter Serienbedingungen produziert werden

Stay connected!

Klaus Drobnak

Klaus Drobnak ist seit Februar 2019 Vice President Magna Steyr Asien. Er kam 1994 zu Magna und hatte mehrere Führungspositionen in den Bereichen Engineering und Business Development inne, unter anderem in Europa, Nordamerika und Asien. Klaus Drobnak ist Diplom-Ingenieur für Maschinenbau.

We want to hear from you

Send us your questions, thoughts and inquiries or engage in the conversation on social media.

Verwandte Stories

Verbunden bleiben

Bleiben Sie informiert und erhalten Sie News & Stories in Echtzeit in Ihren Posteingang geliefert.